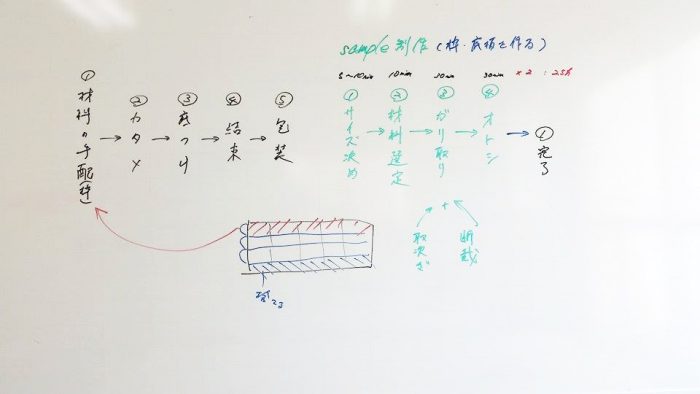

今回からは、第二回目のコラムとなります。

前回調べた折箱の情報をもとに

サキちゃんの折箱制作体験をお伝えいたします!

「其の二、折箱制作を体験してきた」というタイトルで全4回の記事を配信してゆきます。

初めから見たい方。【其の一】 折箱!を調べてみたも合わせてどうぞ

ギザギザしてたりぼこぼこしていたりすると正確な大きさが測れないそうです。

なので、まずは底を滑らかにするために「自動カンナ」なる機械を使います!

カンナがけというのは聞いたことがありますが、機械としてやってくれるカンナは初めて見ました。

もちろん自動とは言っても置いておけば勝手にやってくれるわけではありません。

こんな感じで

ここもしっかり垂直に持たないと切り口が斜めになってしまうので注意が必要です。

慎重に手早く2〜3回ほど通すと

こんな感じで滑らかな断面になってくれます!

心無しか光っているように感じるくらい素敵な断面……。(笑)

触ってもトゲも刺さらないしサラサラ滑らかな手触りです。

次は側面を平にします。

というのも、この折箱に使う板は2枚の薄い板が貼付けられて1枚になっているのです。

なので側面の部分はキレイにまっすぐ張り合わせられてなかったりするんですね。

なのでキレイに平にするために、カンナではなく、断裁機というものを使ってカットしていきます。

ガション!といきます。

これ手なんか入れたらたまったものじゃないんですが、切るためには両手で台の下のレバーを押すので事故はなさそうです。

簡単にキレイに切れるので、快☆感(笑)

では次の工程【ガリ取り】に移ります。

ここら辺から折箱らしくなってきますよー!

ガリ取りとは、彫刻刀のようなもので、板を折るための溝を入れていきます。

先ほどの設計図(とまでは言えない簡単なもの)の下の図でいう点線部をガリ取りしていきます。

ガリ取りすることによって折ったときに綺麗な直角ができるのですね。

使う道具はこれです。

ひとつひとつ自分で溝を入れていくんです。

そのための工程として、まず溝を均等に入れるためにネジの調整をします。

この工程がなんだかすっごく大事です。

1mmでも、いや、0.5mmでもずれると綺麗なカタチの箱になりません。

今回私が作ろうとした箱は特に慎重にやらねばならなかったのです。

というのも、縦横の長さが一緒なので、綺麗な正方形にならなければいけないのです。

しかもあろうことか、私が設定した外寸が69mm。

分かりづらすぎる……!!!

「ちょっとずれちゃったけど形にはなるしまあいっかー!」が許されない世界です。

地味に見えて大事な工程なんですね、苦戦したぁ……。

そうしたらこのように板をセットして

このレバーを一気に下に引きます!!!

結構力がいる作業です。

大丈夫かな……とか言っておそるおそるやってると全然うまくいきません。

しっかり押さえて勢いよく下に引きます!

少し固いので、もたもたしてると途中でひっかかってしまったりずれたりしてしまいます。

わたしもいくつかやってしまいました(笑)

これがキレイに引けるときれいな箱の角ができます。

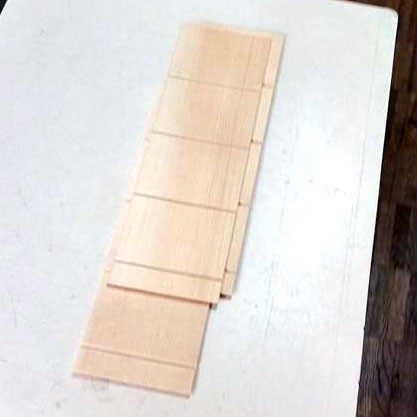

1枚につき、計4本ガリ取りをしました。

こんな感じになります。

キレイに溝が入りました。

この後はガリ取りで生じたケバケバ(上の図の溝の左にちょろっと出てるのがわかるかしら)を

無くすために自動カンナで滑らかにします。

では今回はここまで。

次回は 【オトシ】 の作業です。

【材料の手配】の中の一番最後の工程です。

機械が板を巻き込むので少し、怖いけれど頑張ります!

サキでした。

--------------------------------------

みなさん今回もこんにちは、片田です。

折箱制作も前回のガリ入れまでやってきました。

今回からは、【オトシ】の作業です。

【材料の手配】の中の一番最後の工程です。

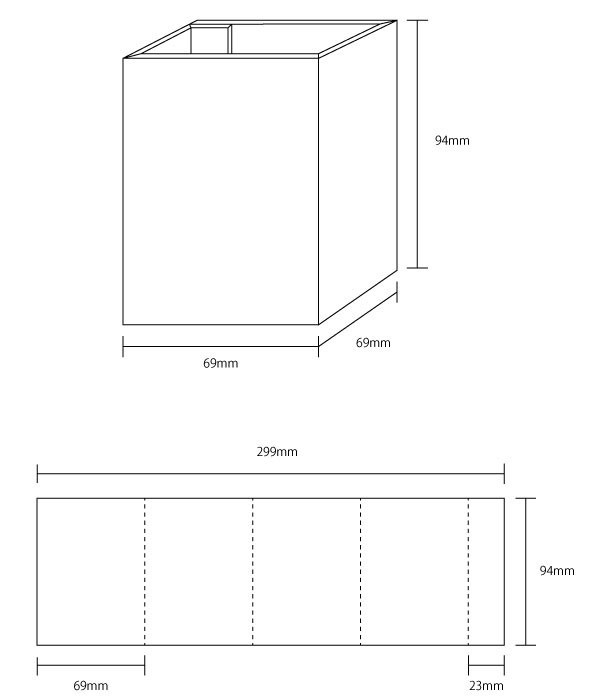

オトシでは、板を箱にしたときに高さ94mmになるようにカットします。

縦3寸5分(105mm)の板を使ったので、カンナなどで少々削ったとは言え、まだだいぶ大きいです。

この時に使うのが、

こういう機械です。見えづらくてすいません……!

写真のこの位置から、すこーし左(写真で言うと手前)にずらすと、ぴゅんっと機械が板を巻き込んであっという間にカットしてくれます。

最初はビビるし少し怖い(笑)

長さを最初に決めて設定するので、あっというまに3枚とも切ってしまいました。 そしてこれが最終形態です!

これで箱の側面の部分が完成しました。

これらの工程がすべて【材料の手配】です。

素人がやってもここまでキレイにできるもんです!

なんとも言えない充実感……。

さて、側面を作っただけでは箱にはなりません。

ここから箱にしていきましょう!

まずは【カタメ】という作業。

これはのり付けという意味です。

のりで固めるからカタメって覚えてねって石山社長に教えてもらいました。

貼るときに使用するのが、食品用の糊と両面テープです。

ぬりぬり、はりはり。で、溝で折ってキレイに貼付けて、

箱の側面完成です!実はカットした余りももったいないので小さな箱を作ってしまおうと同時進行で作業していました(笑)

思いがけず2種類できてお得な気分。ほくほく。

ここまでくると箱っぽくなってきますね!

では次は【底付け】をしていきます。

これは読んだまんま、箱の底を作って貼付けるのです。

底の寸法は69mm×69mmなので、先ほどの断裁機を使って底の大きさにカットし、用意。

箱は6個作られているので、6枚必要です。

大きすぎたら枠からはみ出してしまって不格好になってしまうし、小さすぎるとはがれやすくなったり隙間が空いてしまったりしてしまいます。

丁寧に見ながら豪快にバッサリカットしていきました。

さて、底が出来上がったら先に作っていた枠にくっつけましょう。

ここで使うのは糊です。

枠の方に薄く糊をつけ、底をつける感じです。

本来でしたらベルトコンベアーみたいな機械で糊をつけていくのですが、今回は高さがある箱をつくるので手作業でつけていきます。

ずれないように気をつけながら、ふたと枠を交互にセットして順番に付けていきます。

これで出来上がりです!

あとは【結束】して糊が完全に乾くまで動かさずに放置です。

だいたい1時間〜2時間と言われました。

【完成】ーーーーー!

これで折箱体験終了です!大体これで3時間ほどでした!

本来の大きさの箱が3つ、その半分くらいの高さの箱が3つ、計6つも作れちゃいました。

この折箱体験、すっごくたのしかったです。

ひとつひとつの工程を本当に丁寧に教えていただきました。

思いのほか繊細な動作を求められる工程が多く、これが職人かー!と納得。

でも豪快にやるときゃやる。うーん日本っぽい(笑)

3時間は手頃な時間だし、子どもとか外国人とかすごく好きそう。

できあがった箱にはレーザーで印字もできるそうで、世界にひとつだけの自分だけの箱が作れちゃいますね!

もちろん自分で初めて作った折箱にはとても愛着がわきます。

いやー、改めてこれが普段捨てられてしまう食品容器だと思うともったいない気がしてしまいます……。

どうにかならないかなぁ。どうにかなるように考えるのがわたしの卒業制作のミッションなんだよなぁ。(笑)

というわけで、今回の折箱制作体験を踏まえて、アイディエーションやプロトタイプ制作に頑張って取り組んでいきたいと思います!

ご協力いただいたみなさまありがとうございました!!

次回はおまけ編をお届けしてから、市場調査編に突入いたします。

まだまだ知らないことがたくさんあって発見にあふれています。

楽しみにしていてくださいね!